W artykule znajdziesz

Jak wybrać system zarządzania produkcją?

Koncepcja „fabryki przyszłości” to coś więcej niż cel realizowany w ramach czwartej rewolucji przemysłowej (Industry 4.0). To koncepcja, która wykracza poza obszar produkcji i łączy wiele elementów zintegrowanych w ramach jednego ekosystemu.

Kiedyś wyobrażano sobie fabrykę przyszłości jako zdigitalizowany warsztat pracy, w którym roboty sterują procesami produkcyjnymi. Rzeczywistość przerosła nasze wyobrażenia. Fabryka to obecnie nie tylko zaawansowana linia produkcyjna. To cały ekosystem (między innymi system zarządzania produkcją). Wspiera on integrację i harmonizację pracy ludzi, maszyn, a także procesów, danych i klientów.

Do tej pory, firmy z sektora produkcyjnego zainwestowały 100 mln USD w działania wspierające rozwój inteligentnych fabryk. W rezultacie odnotowały wzrost produktywności na poziomie 17-20%. Fundamentem „fabryki przyszłości” są maszyny, produkty i fabryki. Jednak wbrew obawom, jakie w przeszłości towarzyszyły zjawisku automatyzacji, robotyzacji oraz eliminowania udziału człowieka w produkcji, koncepcja fabryki przyszłości jest ukierunkowana na zwiększanie możliwości pracowników:

• liderów przedsiębiorstw produkcyjnych, umożliwiając im korzystanie z danych pozyskiwanych poprzez wiele kanałów komunikacyjnych w tworzeniu produktów i usług dostosowanych do potrzeb odbiorcy;

• pracowników fabryk, wspierając ich w przewidywaniu i zapobieganiu awarii maszyn oraz podniesieniu wydajności pracy dzięki stałemu wglądowi w kluczowe dane;

• klientów, dostarczając im informacje o wprowadzanych przez producentów innowacji ukierunkowanych na budowanie pozytywnych i wartościowych doświadczeń.

Wspieraj efektywność liderów cyfrowej transformacji w sektorze produkcji

Dzięki połączeniu i zintegrowaniu inteligentnych maszyn i systemów informatycznych zapewniających stały wgląd w kluczowe dane, liderzy organizacji produkcyjnych mogą podejmować bardziej świadome decyzje biznesowe w oparciu o obiektywne i aktualne informacje. Są wyposażeni w narzędzia usprawniające zarządzanie zapasami w czasie zbliżonym do rzeczywistego, a także weryfikację procesów i wprowadzanie innowacji (system zarządzania produkcją).

Swobodny i sprawny przepływ danych między wieloma kanałami pozwala na skrócenie czasu realizacji zleceń, trafniejsze zdefiniowanie relacji pomiędzy zapotrzebowaniem a popytem, tworzenie nowych modeli biznesowych w odpowiedzi na wymagania i możliwości rynkowe, a także przyspieszenie procedury wprowadzania nowych produktów na rynek.

Wspieranie liderów w branży produkcyjnej to zapewnienie im niezawodnego wglądu w aktualizowane na bieżąco dane. Jednym z narzędzi umożliwiających stały dostęp do kluczowych informacji produkcyjnych jest usługa zdalnego monitorowania (Remote Monitoring), stworzona przez Microsoft dla platformy Microsoft Azure.

Dzięki stałemu dostępowi do bieżących danych dotyczących użytkowania, działania i kondycji maszyn, Remote Monitoring umożliwia branży produkcyjnej usprawnianie procesów biznesowych, optymalizacje wydajności pracy, prognozowanie problemów, budowanie pozytywnych doświadczeń klientów.

Korzyści?

- Większa widoczność danych wspierająca proaktywność w działaniu

- Możliwość optymalizacji procesów biznesowych w celu redukcji kosztów i zasobów

- Identyfikacja trendów i perspektyw dalszego rozwoju

- Nowy wymiar współpracy specjalistów w firmie

Nowy wymiar współpracy specjalistów w firmie

Dzięki współpracy maszyn i ludzi zaawansowanym narzędziom analitycznym oraz technologiom immersyjnym, specjaliści ds. badań i rozwoju, logistyki oraz zarządzania łańcuchem dostaw, pracownicy hal produkcyjnych mogą tworzyć prototypy nowych projektów i użytkowych produktów szybciej, sprawniej i taniej. Aż 85% zarządzających w sektorze produkcyjnym przewiduje, że powszechnym zjawiskiem będzie wykorzystanie środowiska pracy wspierającego interakcję człowiek-maszyna. Szacuje się, że do 2022 roku w około 40% procesów operacyjnych możliwe będzie wykorzystanie zdolności maszyn do samonaprawy.

W wizji fabryki przyszłości, jedną z kluczowych technologii jest koncepcja Digital Twin, oznaczająca wirtualną replikę fizycznego obiektu, umożliwiającą przeprowadzanie symulacji i iteracji na wszystkich etapach projektowania, produkcji i serwisowania przy użyciu cyfrowego odwzorowania hali produkcyjnej.

To, co wcześniej wydawało się poza zasięgiem technologicznym i koncepcyjnym, stało się rzeczywistością. Dysponujemy technologiami usprawniającymi rozwiązywanie złożonych problemów, logiczne rozumowanie z udziałem maszyn, pracę na modelach fizycznych i wirtualnych i współpracę międzyzespołową w skali globalnej. Rozwiązywanie złożonych Microsoft definiuje na nowo koncepcję „cyfrowego bliźniaka”, wprowadzając na rynek urządzenie HoloLens, które pozwala użytkownikom na interakcję i udoskonalanie pełnowymiarowych modeli w immersyjnej rzeczywistości mieszanej.

Obecnie, zespoły produkcyjne są w stanie tworzyć scenariusze dla bezpiecznych i elastycznych szkoleń holograficznych, dostarczać klientom trójwymiarowe prototypy produktów umożliwiające wizualizację i identyfikację problemów oraz ich rozwiązanie przed rozpoczęciem pracy w rzeczywistości niewirtualnej.

Proces tworzenia i testowania fizycznych prototypów, który kiedyś zajmował wiele tygodni, został skrócony do kilku lub kilkunastu dni.

System zarządzania produkcją zorientowany na klienta

Według badań przeprowadzonych przez agencję Accenture przewiduje się, że 95% firm w ciągu najbliższych trzech lat będzie korzystać z technologii Industrial Internet of Things (Przemysłowy Internet Rzeczy – IIoT); jak podają prognozy ekspertów Gartner, w ciągu najbliższych 3-5 lat, setki milionów fizycznych produktów będzie miało swoją wirtualną replikę (tzw. Cyfrowego bliźniaka – ang. „digital twin”).

W przeciwieństwie do koncepcji inteligentnej fabryki, w której istotną rolę odgrywają jej pracownicy, maszyny, realizowane procesy i przetwarzane dane, w cyfrowej fabryce przyszłości, w centrum łańcucha wartości jest klient, a jej głównym celem jest transformacja obsługi klienta oraz budowanie pozytywnych doświadczeń. Potrzeba przystosowania procesów do dynamicznie zmieniających się potrzeb konsumenta nie jest niczym nowym.

Przełomem w przemyśle jest wdrożenie innowacyjnych technologii sztucznej inteligencji (AI) i i internetu rzeczy (Io), a także ich zintegrowanie i dostosowanie do strategii działań realizowanych w zgodzie z koncepcją orientacji na klienta.

Przykładowym aspektem udoskonalenia obsługi klienta jest zastosowanie strategii konserwacji predykcyjnej (Predictive Maintenance) mającej na celu poprawę niezawodności maszyn i przewidywanie trudności mogących spowodować przestój w produkcji.

Pozyskane dane dotyczące preferencji i potrzeb klientów poddaje się analizie przy pomocy algorytmów uczenia maszynowego. Na ich podstawie, producenci mogą usprawniać jakość produktów i dostosowywać procesy, dbając o satysfakcję klienta. Patrząc w przyszłość, dane zebrane dzięki technologii IoT oraz sztucznej inteligencji zapewnią nowy wymiar współpracy z klientem, usprawnią proces projektowania produktów oraz wdrażanie innowacji.

Z fabryki Microsoft do własnej fabryki przyszłości, czyli jak pracodawcę wspiera system zarządzania produkcją

Microsoft oferuje niezawodną i zaawansowaną platformę informatyczną, prekonfigurowane rozwiązania oraz wieloletnie doświadczenie dostawcy usług i producenta

Microsoft kreuje niespotykane do tej pory możliwości budowania i rozwijania fabryki przyszłości, realizowane w trzech wymiarach.

Po pierwsze, Microsoft koncentruje swoje działania na wspieraniu organizacji w osiągnięciu przełomowego wzrostu produktywności dzięki wykorzystaniu inteligentnych narzędzi rzeczywistości mieszanej oraz technologii kognitywnych, a także integracji możliwości ludzi, maszyn i sztucznej inteligencji. Po drugie, celem jest budowanie szerokiego ekosystemu sieci partnerskiej obejmującej partnerów z branży telekomunikacyjnej, dostawców usług sieciowych, infrastruktury sprzętowej i oprogramowania.

Po trzecie dostarczenie wysoce elastycznej i wydajnej platformy usprawniającej funkcjonowanie wielopołączeniowej infrastruktury w modelu hybrydowym, a także integracja IoT, możliwości personelu i usług.

Produkcja w Dynamics 365 Business Central – funkcjonalności systemu ERP

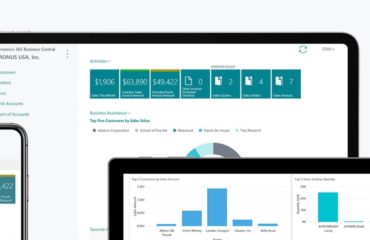

Microsoft Dynamics 365 Business Central zawiera moduł produkcja, dzięki czemu system ERP w produkcji sprawdza się jako nowoczesne i wydajne narzędzie do zarządzania produkcją. Zapoznaj się z jego możliwościami i dowiedz się, które z jego komponentów najlepiej sprawdzą się w Twojej organizacji oraz ułatwią realizację wyznaczonych celów przy danych wymaganiach biznesowych.

Produkcja z Microsoft Dynamics 365 Business Central

System ERP – Dynamics 365 Business Central umożliwia obsługę środowiska produkcyjnego dzięki następującym funkcjom:

▪ definiowanie i zarządzanie zestawieniami komponentów (BOM), marszrutami i zdolnościami produkcyjnymi,

▪ tworzenie i przetwarzanie zleceń produkcyjnych,

▪ tworzenie prognoz dla wyrobów gotowych i komponentów,

▪ planowanie produkcji na różnych poziomach:

▪ planowanie zamówienia sprzedaży,

▪ harmonogram główny produkcji (MPS),

▪ planowanie zapotrzebowania materiałowego (MRP),

▪ zaawansowane zdolności produkcyjne i funkcjonalność obciążeń roboczych,

▪ obsługa podwykonawstwa.

Użytkownik Dynamics 365 Business Central w wersji Premium ma dostęp do wielu narzędzi i funkcjonalności produkcyjnych. Elastyczność, jaką daje system zarządzania produkcją, umożliwia jego szerokiego wykorzystania, również przy realizacji działalności operacyjnej. Dodatkowo jest niezwykle prosty w obsłudze – poprzez pulpit nawigacyjny i znany, przyjazny interfejs.